YYT-07A 布地難燃性試験機

1.周囲温度:-10℃~30℃

2. 相対湿度: ≤ 85%

3.電源電圧および電力:220 V ± 10% 50 Hz、電力100 W未満

4.タッチスクリーンの表示/制御、タッチスクリーン関連のパラメータ:

a. サイズ:7インチ有効表示サイズ:長さ15.5cm、幅8.6cm。

b. 解像度: 480 * 480

c. 通信インターフェース: RS232、3.3V CMOSまたはTTL、シリアルポートモード

d. 収納容量:1g

e. 純粋なハードウェアFPGA駆動ディスプレイを使用し、起動時間は「ゼロ」、電源投入で実行可能

f. m3 + FPGAアーキテクチャを採用し、m3は命令解析を担当し、FPGAはTFTディスプレイに重点を置き、その速度と信頼性は類似の方式よりも優れています。

g. メインコントローラは低消費電力プロセッサを採用しており、自動的に省エネモードに入ります。

5.ブンゼンバーナーの炎時間は任意に設定でき、精度は±0.1秒です。

ブンゼンランプは0~45度の範囲で傾けることができます。

7.ブンゼンランプの高電圧自動点火、点火時間:任意設定

8. ガス源:湿度制御条件に応じてガスを選択する(GB5455-2014の7.3を参照)。条件aでは工業用プロパン、ブタン、またはプロパン/ブタン混合ガスを選択する。条件bでは純度97%以上のメタンを選択する。

9. 楽器の重さは約40kg

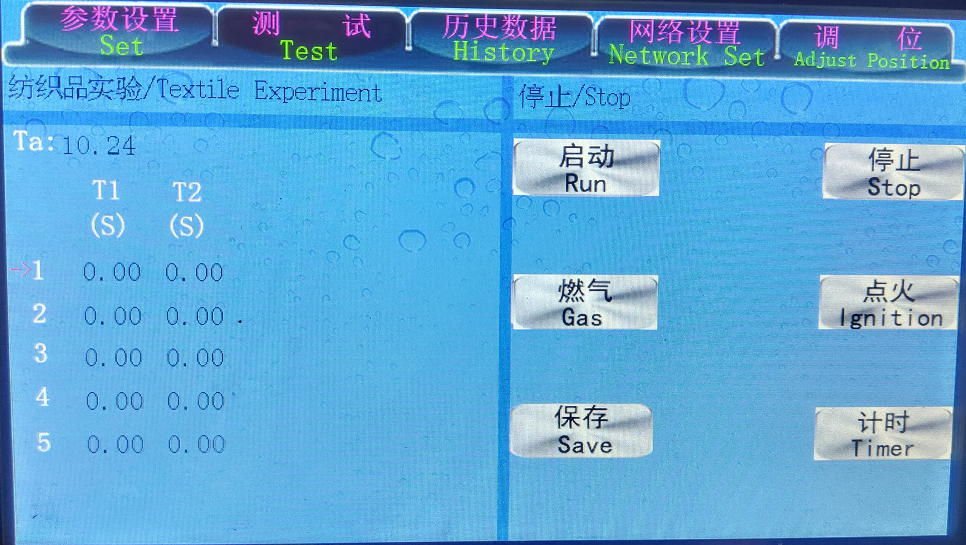

1. Ta - 炎を当てる時間(数字を直接クリックしてキーボードインターフェースに入り、時間を変更できます)

2. T1 - テストの炎の燃焼時間を記録する

3. T2 - 試験の無炎燃焼(すなわちくすぶり)の時間を記録する

4. 実行 - 一度押してブンゼンランプをサンプルに当て、テストを開始します。

5.停止 - 押すとブンゼンランプが点灯します

6.ガス - ガススイッチをオンにします

7. 点火 - 1回押すと3回自動的に点火します

8. タイマー - 押すとT1の記録が停止し、T2の記録が再び停止します。

9. 保存 - 現在のテストデータを保存します

10. 位置調整 - ブンゼンランプとパターンの位置を調整するために使用します

条件 a: サンプルを gb6529 に規定された標準大気条件に置き、サンプルを密閉容器に入れます。

条件B:試料を(105±3)℃のオーブンに(30±2)分間入れ、取り出して乾燥機で冷却する。冷却時間は30分以上とする。

条件 a と条件 B の結果は比較できません。

上記のセクションで指定された湿度調整条件に従って試験片を準備します。

条件a:サイズは300mm×89mmで、経度(縦)方向から5個、緯度(横)方向から5個、合計10個のサンプルを採取します。

条件B:サイズは300mm×89mmで、経度(縦)方向に3枚、緯度(横)方向に2枚、計5枚のサンプルを採取します。

サンプル採取位置:布端から少なくとも100mm離れた場所でサンプルを切断し、サンプルの両側は布の経糸(縦方向)と緯糸(横方向)に平行になるようにします。サンプル表面には汚れやシワがないようにしてください。経糸サンプルは同じ経糸から採取することはできません。また、緯糸サンプルも同じ緯糸から採取することはできません。製品を試験する場合は、サンプルに縫い目や装飾が含まれていても構いません。

1. 上記の手順に従ってサンプルを準備し、パターンをテキスタイルパターンクリップで挟み、サンプルをできるだけ平らな状態に保ち、ボックス内の吊り下げロッドにパターンを吊り下げます。

2. 試験室の前面扉を閉め、ガスを押してガス供給バルブを開き、点火ボタンを押してブンゼンランプを点灯させ、ガス流量と炎の高さを調整して炎が(40±2)mmに安定するようにします。最初の試験の前に、この状態で少なくとも1分間炎が安定して燃焼していることを確認し、その後ガスオフボタンを押して炎を消します。

3. 点火ボタンを押してブンゼンバーナーに点火し、ガス流量と炎の高さを調整して炎が(40±2)mmに安定するようにします。スタートボタンを押すと、ブンゼンランプは自動的にパターン位置に入り、設定時間炎を照射した後、自動的に元の位置に戻ります。サンプルに炎を照射する時間、すなわち点火時間は、選択した湿度制御条件(第4章参照)に応じて決定されます。条件aは12秒、条件bは3秒です。

4.ブンゼンランプが戻ると、T1 は自動的にタイミング状態になります。

5. パターンの炎が消えたら、タイミング ボタンを押します。T1 はタイミングを停止し、T2 は自動的にタイミングを開始します。

6. パターンのくすぶりが終わったら、タイミングボタンを押してT2の計時を停止します。

7. 5つのスタイルを順番に作成します。システムが自動的に保存インターフェースからジャンプし、名前の保存場所を選択し、保存する名前を入力して「保存」をクリックします。

8. 試験中に発生した排気ガスを排出するために実験室内の排気設備を開きます。

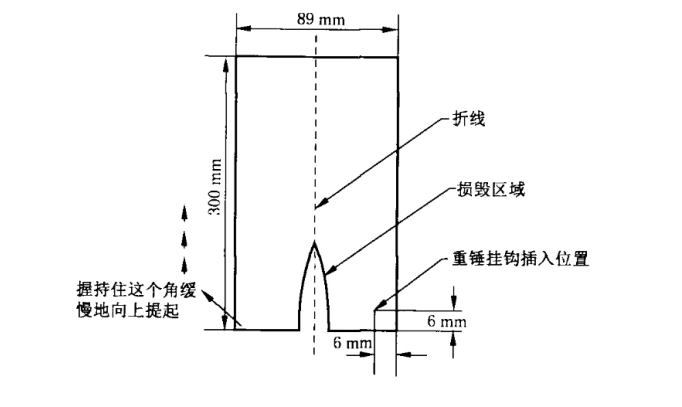

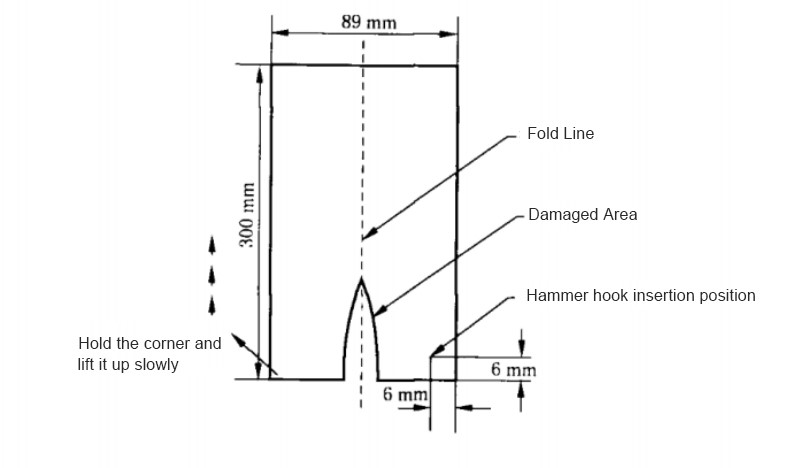

9. 試験箱を開けてサンプルを取り出し、サンプルの長さ方向に沿って損傷箇所の最高点に沿って直線で折り曲げ、選択した重いハンマー(持参)をサンプルの下側に、底部と側端から約 6 mm 離して吊り下げます。次に、サンプルの下端の反対側を手でゆっくりと持ち上げ、重いハンマーを空中に吊り下げてから下ろし、サンプルの破れの長さと損傷の長さを 1 mm の精度で測定して記録します。下の図に示すように、燃焼中に溶融して結合したサンプルの場合、損傷長さを測定するときは、最も高い融点を基準とします。

損傷長さ測定

10. 次のサンプルをテストする前に、チャンバーから破片を取り除きます。

第3章の湿度調節条件に従って計算すると、次のようになります。

条件 a: 5 つの高速試験片の経度 (縦) 方向と緯度 (横) 方向の残燃焼時間、くすぶり時間、損傷長さの平均値がそれぞれ計算され、結果の精度は 0.1 秒と 1 mm です。

条件 B: 5 つの試験片の残燃焼時間、くすぶり時間、損傷長さの平均値が計算され、結果は 0.1 秒および 1 mm の精度です。